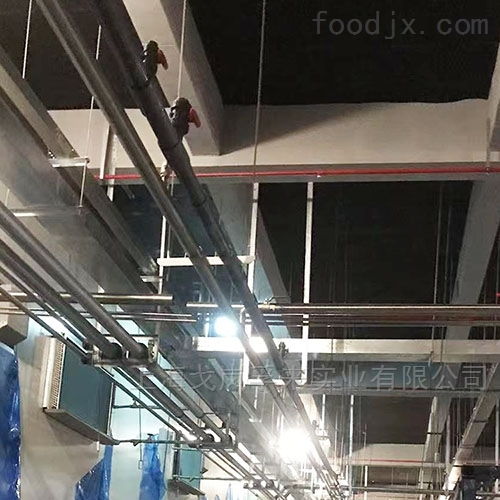

在食品加工行业中,管道系统的洁净度与密封性是保障产品质量和安全的关键因素。洁净管道自动焊机采用单面焊接技术,确保焊缝背面也均匀成型,能有效避免传统焊接可能带来的污染、泄漏风险。本文围绕该技术的施工安装与工艺要点展开交流。

一、技术原理与优势

自动焊机采用惰性气体保护焊(如TIG焊),通过精确控制焊接参数,实现单面焊接时背面形成均匀、无缺陷的焊缝。其优势包括:

- 无需背面充气或衬垫,简化操作流程;

- 焊缝内外光滑,减少微生物滋生风险,符合食品行业卫生标准;

- 自动化程度高,提升焊接效率与一致性。

二、施工安装关键步骤

- 前期准备:选择适用于食品级不锈钢(如304或316L)的自动焊机,并检查管道材质、坡口设计是否符合要求。

- 设备调试:设定合适的电流、电压、焊接速度及气体流量,确保背面成型均匀。建议通过试焊进行参数优化。

- 管道对中与固定:使用专用夹具保证管道对齐,避免错边,确保焊接过程稳定。

- 焊接操作:启动自动焊机,监控焊接过程,重点关注背面成型情况。若发现未焊透或凹陷,需及时调整参数。

- 焊后处理:进行外观检查、无损检测(如X光或渗透检测),并对焊缝进行抛光处理,达到食品级表面粗糙度要求。

三、常见问题与解决方案

- 背面成型不良:可能因参数不当或气体保护不足导致,需重新校准焊接参数并检查气路密封性。

- 氧化或污染:确保使用高纯度保护气体,并在洁净环境中施工。

- 自动化故障:定期维护焊机,培训操作人员熟悉设备应急处理。

四、技术应用建议

食品厂在引入该技术时,应结合管道布局与生产需求,选择经验丰富的施工团队。建立焊接工艺评定(WPS)和人员认证体系,确保合规性与可靠性。定期组织技术交流,分享案例与创新,可进一步提升安装质量与效率。

自动焊机单面焊背面成型技术为食品厂洁净管道提供了高效、卫生的解决方案。通过规范施工与持续优化,能有效保障管道系统长期稳定运行,助力食品安全生产。